bc zu Besuch bei Supernova

Wir waren zu Besuch bei Supernova und haben uns angesehen, wie beim Hersteller für Fahrradbeleuchtung eine Lampe entsteht.

Gundelfingen, Dezember 2017: Marcus Wallmeyer, Gründer und CEO vom Hersteller für Fahrradbeleuchtung Supernova hat uns eingeladen, die Fertigung der Premium-Fahrradlampen aus dem Breisgau live vor Ort zu besichtigen. Nun wird nicht nur bc, sondern auch Supernova in diesem Jahr 20 Jahre alt – Grund genug also für Benjamin, Rainer und mich, der Einladung zu folgen und sich mal genauer anzusehen, wie die Lampen entworfen, entwickelt, geprüft und letztlich produziert und getestet werden.

Garage von Marcus‘ Eltern, November 1995:

Hier entstand der erste Prototyp einer Supernova-Lampe. Marcus, der bereits seit frühester Kindheit Mountainbike-Rennen fuhr, stand stets vor demselben Problem, sobald die Tage kürzer wurden. Es gab seinerzeit einfach kein geeignetes Licht für sein Bike, mit welchem er seine langen Ausdauereinheiten hätte bewältigen können. Marcus entschied sich also dazu, seinen eigenen Scheinwerfer zu bauen. Bestehend aus einer kleinen Motorradbatterie, einem Halogenbrenner und einer Tomatenmarkdose, war schnell der erste Prototyp gefertigt. Mit diesem waren die langen Nachtfahrten plötzlich wieder machbar und die ersten 24h Rennen wurden in Angriff genommen. Das blieb nicht unbemerkt in der Szene und so hörte Marcus des Öfteren „Mensch Walli, mach doch auch mal ne Firma auf – 25 Mark und Du bist dabei!“ Gesagt, getan und so wurde im Jahr 1997 dann die Firma Supernova gegründet und das erste Serienmodell mit wasserdichtem Aluminiumgehäuse und Flaschenakku kam auf den Markt.

Marcus erklärt mir, wie er damals in der Garage seiner Eltern den ersten Supernova-Scheinwerfer baute.

Der erste Supernova-Scheinwerfer, gebaut aus einer Dose Tomatenmark.

High-Tech aus Gundelfingen

Beheimatet ist Supernova im Breisgau, genau genommen im beschaulichen Gundelfingen in einem äußerlich unscheinbaren Gebäude. Wer also denkt, dass High-Tech heute nur noch aus Asien kommt, der liegt falsch. Empfangen wurden wir sehr herzlich vom Gründer Marcus persönlich, sowie von Sales Manager Maximilian Franck. Anlässlich unseres gemeinsamen Jubiläums haben wir natürlich einen Geburtstagskuchen mitgebracht. Bei Kaffee und Kuchen lauschten wir also erstmal gespannt der interessanten Gründungsgeschichte von Marcus und stellten gleich fest, mit welcher Begeisterung er auch noch 20 Jahre später neue Produktideen entwickelt.

Supernova in Gundelfingen.

bc und Supernova feiern 2017 beide 20-jähriges Jubiläum.

Hier zeichnet der Chef noch selbst

So wurden wir auf unzählige Skizzen aufmerksam, die Marcus‘ Schreibtisch füllten. Hier bringt der studierte Designer seine Ideen gleich aufs Papier oder iPad und einige davon schaffen es dann an die Bikes dieser Welt. Hier kommt tatsächlich noch alles aus einem Haus: Von der Produktidee und ersten Skizzen bis zur Prototypenfertigung und späteren Serienfertigung geschieht alles in Gundelfingen.

Marcus erklärt Rainer und mir, wie ausgehend von einer Produktskizze ein Supernova Scheinwerfer entsteht.

Die Firmenphilosophie

Supernova hat sich zum Ziel gesetzt, bei höchster Produktqualität und attraktivem Produktdesign trotzdem nachhaltig zu agieren und die Menschen für die ökonomischste Form der Fortbewegung, das Fahrradfahren, zu begeistern. Man spürt, dass hier Radfahrer kreativ am Werk sind, die ihre Begeisterung für ihr Hobby in die Produkte einfließen lassen.

Nachhaltigkeit

Neben der Fertigung unter einem Dach beherzigt Supernova eine Reihe von Nachhaltigkeitsaspekten. So wird in der Produktion ausschließlich Ökostrom verwendet, ein Großteil der Mitarbeiter pendelt selbst mit dem Rad zur Arbeit und falls man doch mal mit dem Auto fahren muss, hat Marcus dafür eine Elektroauto-Flotte angeschafft. Darüber hinaus sind die Produkte allesamt frei von jeglichem PVC und auf eine lange Lebensdauer ausgelegt.

Produktdesign

Wer schonmal eine Lampe von Supernova in der Hand hatte, der bemerkt schnell, dass hier besonderer Wert aufs Design gelegt wird. Marcus ist studierter Transportation Designer und das merkt man den oft futuristischen, aber zeitlos schönen Designs der Lampen an.

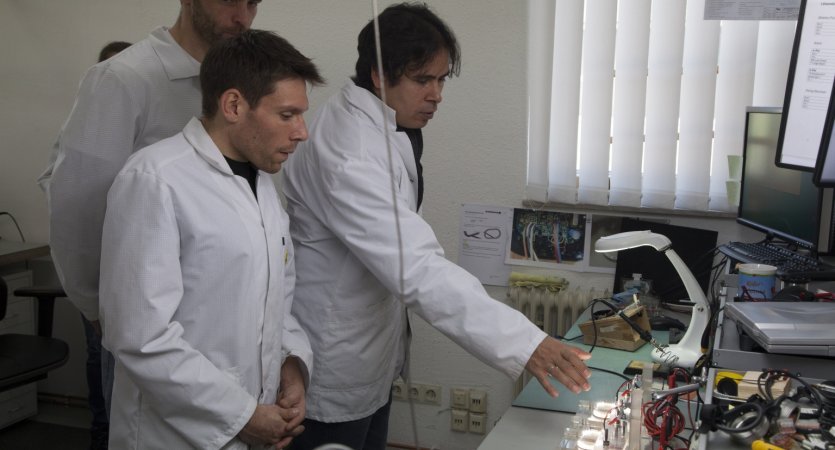

Qualität auf höchstem Niveau: Die Fertigung bei Supernova

Über die Qualitätsansprüche von Supernova konnten wir uns dann gleich selbst ein Bild machen, hat Marcus uns doch versprochen einmal durch die gesamte Produktion zu führen. Wo die Produktideen und Skizzen entstehen, haben wir ja bereits entdeckt und so durften wir als Nächstes einen Blick in die Prototypenfertigung und Entwicklung werfen. Mein Kollege Rainer, im früheren Leben mal Elektriker, fühlte sich gleich heimisch: Lötkolben, Kabelsalat, unzählige LED’s und allerlei für Laien nur schwer identifizierbare Dinge weckten unser Interesse. Bastian von Supernova hat uns dann gleich mal erklärt, welche verschiedenen Testverfahren die Prototypen durchlaufen und mithilfe welcher Methoden die Leuchtkraft einer Lampe gemessen wird.

Die Serienfertigung

Bevor es in die Fertigung ging, mussten wir uns erst einmal gegen die elektrostatische Aufladung unserer selbst rüsten. Ausgestattet mit Spezialkitteln und „Blitzableitern“ für die Schuhsohlen mussten wir uns noch einem „ESD-Check“ unterziehen, welcher bestätigte, dass wir elektrostatisch unbedenklich sind. Warum das Ganze? Nun ja, in den Lampen bzw. den Platinen sind feinste Leiter verbaut, welche bereits bei kleinen Kurzschlüssen minimale Schäden nehmen können, die im Zweifelsfall dann nach einer gewissen Nutzungszeit zu Defekten führen könnten. Um das von vornherein auszuschließen, wird in der Fertigung penibelst darauf geachtet, dass keine elektrostatische Ladung vorhanden ist.

Rainer unterzieht sich dem ESD-Check, bevor es in die Produktion geht.

Über das ESD-Armband wird sichergestellt, dass in der Arbeitsumgebung die gleiche elektrostatische Ladung herrscht.

Marcus führte uns durch die verschiedenen Schritte in der Produktion und es war beeindruckend, wie viel Handarbeit in einer Lampe steckt. Jeder Arbeitsschritt erfolgt von Hand und es wird sorgfältig dokumentiert, welcher Mitarbeiter welchen Schritt durchgeführt hat. So lässt sich über die Seriennummer jeder Lampe herausfinden, welcher Mitarbeiter den Scheinwerfer bspw. abgedichtet hat. Sollte es nun einmal zu einem Reklamationsfall kommen, lässt sich schnell nachvollziehen, ob es ein individueller Fehler oder z.B. ein Materialfehler war. Supernova bietet übrigens einen Reparaturservice für alle Produkte an, der in dringenden Fällen auch schonmal innerhalb 24 Std. durchgeführt werden kann.

Die Testverfahren

Alle Lampen werden aufwändigen Qualitätstests unterzogen, die jegliche branchentypische Industriestandards übertreffen. So hat man sich bei Supernova darauf geeinigt, dass alle Produkte nach Militärnorm getestet werden und somit höchsten Umweltbelastungen standhalten und der von Supernova vorgegebenen Mindestnutzungsdauer von 10 Jahren gerecht werden. Um die Belastungen zu simulieren wird u. a. ein Salzkammersprühtest, Temperofen und eine Wasserdichtigkeitsprüfung durchgeführt.

Uns ist ein Licht aufgegangen

Ohne große Vorstellungen, wie genau die Fertigung von Fahrradlampen vonstattengeht, sind wir zu Supernova gefahren und waren allesamt davon begeistert, wieviel Handarbeit, Qualität und Herzblut in die Produktion einfließt. Supernova Scheinwerfer werden von Radfahrern für Radfahrer entwickelt und gebaut und das spürt man an der Produktqualität und dem Praxisnutzen der Lampen. Wir waren uns nach unserem Besuch jedenfalls einig: Die nächste Lampe wird eine Supernova!