1370 g und Made in Germany: bc Flechtwerk Carbon Rennrad Laufradsatz

bc Flechtwerk Carbon: Ein Rennrad Laufradsatz Made in Germany mit 1370g Gesamtgewicht zu einem fairen Preis.

Mit dem bc Laufradsatz Flechtwerk wollen wir euch einen hochwertigen Carbon Laufradsatz anbieten, der durch seine Qualität und seinen Preis überzeugt. 1370 g Gesamtgewicht und deutsche Ingenieursarbeit sprechen für sich.

Die Fakten zum Flechtwerk Laufradsatz

| Hersteller | bike-components (bc) |

| Bezeichnung | Flechtwerk |

| Gewicht | 1370g |

| Material Felge | Carbon |

| Reifentyp | Drahtreifen |

| Anzahl Speichen | 20(VR), 24 (HR) |

| Bremssystem | Felgenbremse |

| Tubeless System | ohne |

| max. Fahrergewicht | 100kg |

| Freilauf | Shimano 8-/9-/10-/11-fach kompatibler Aluminiumrotor, Zahnscheibensystem mit 20 Zähnen (18° Auslösewinkel) |

| Achsstandard vorne | QR 9x100 mm |

| Achsstandard hinten | QR 10x130 mm |

Stefan testet das bc Flechtwerk auf La Palma

Sonnenschein und raue Straßen

Wie kommen wir als Onlinehändler auf die Idee, einen eigenen Carbonlaufradsatz anzubieten?

Die Idee entstand, wie so oft, bei einem Bier und lockeren Gesprächen abends auf der Eurobike. Beim Philosophieren und Diskutieren stellten wir uns die Frage: Was macht einen guten Rennradlaufradsatz überhaupt aus? Wir konnten uns auf drei wesentliche Eigenschaften einigen: Die Felge sollte aus Carbon sein, das Gewicht liegt unter 1400 g und der Preis muss dreistellig sein.

Schauen wir uns nun den Markt an, stellen wir schnell fest, dass es keinen aktuellen Laufradsatz gibt, der diese Anforderungen erfüllt. Diese Nische wollten wir füllen und das Projekt bc Flechtwerk war gesetzt.

Unsere Anforderungen an das Flechtwerk Laufrad:

- Carbonfelgen

- niedriges Gewicht

- gute und hohe Qualität

- niedriger Preis

Die Felgen können mit Draht - und Faltreifen gefahren werden.

Die Felge

Über unsere Freunde von den Maloja Pushbikers hatten wir Christian Lichtenberg kennengelernt. Er trainiert die Jugendmannschaft Maloja Futurestars des Vereins und ist hauptberuflich Ingenieur beim Carbonspezialisten Munich Composites. Als Pushbiker ist Christian genauso radsportverrückt wie wir und so rannten wir bei ihm mit der Idee, eine Felge für uns zu produzieren, offene Türen ein. Am Ende hatten wir unseren deutschen Hersteller für eine maschinell geflochtene Carbonfelge gefunden. Haken dran.

Als Produktmanager bei bc habe ich schon viele Carbonfelgen gesehen. Als ich zum ersten Mal das Flechtwerk in den Händen hielt, wusste ich sofort, was für ein Potential diese Carbonfelge mit sich bringt.

Die Nabe

"Wie geil ist das denn?!“ dachten wir. Wenn wir jetzt noch Naben aus Deutschland bekommen würden, hätten wir einen Laufradsatz, bei dem das Prädikat „Made in Germany“ gerechtfertigt wäre. Dazu hatten wir dann selbst die passende Connection zu einem Hersteller, der seine Naben selbst konstruiert und fertigt. Und wie die Eurobike so will, trafen wir am Abend auf der Scott Pumptrack Party Michi Grätz von MG Components. Er fand die Idee direkt sympathisch und wir besiegelten das Projekt per Handschlag.

Die Speichen

Bei den Speichen greifen wir auf DT Swiss zurück. Hier waren wir uns alle einig, dass die sprichwörtliche Schweizer Präzision und Qualität der Eidgenossen über jeden Zweifel erhaben ist.

Der Laufradbau

Eingespeicht werden die Laufräder per Hand bei einem renommierten niederländischen Laufradbauer.

Die Produktion des Flechtwerks

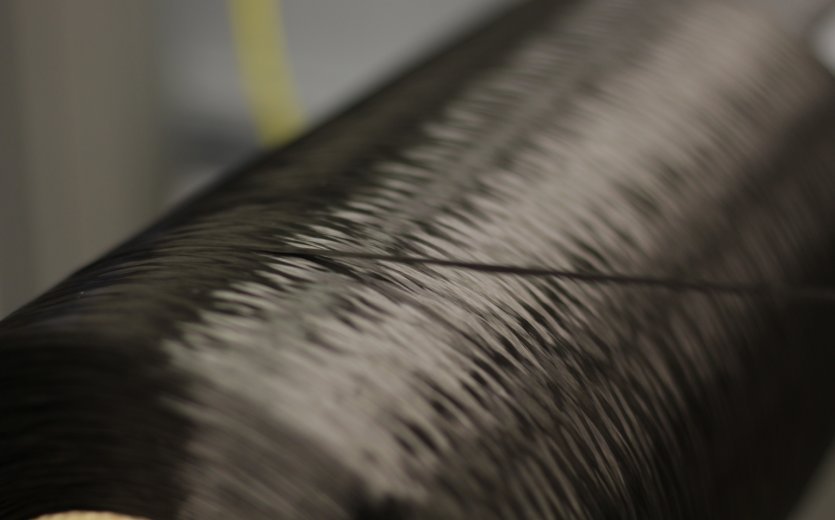

Eine maschinengeflochtene Carbonfelge bietet gegenüber einer handgefertigten Felge eine konstant hohe Fertigungsqualität. Die Carbonfasern werden alle im exakt gleichen Winkel geflochten und miteinander verbunden. Unter Druck wird das Harz gleichmäßig auf das Felgengeflecht aufgetragen und härtet unter erhöhten Temperaturen aus.

Die Produktion der Felge

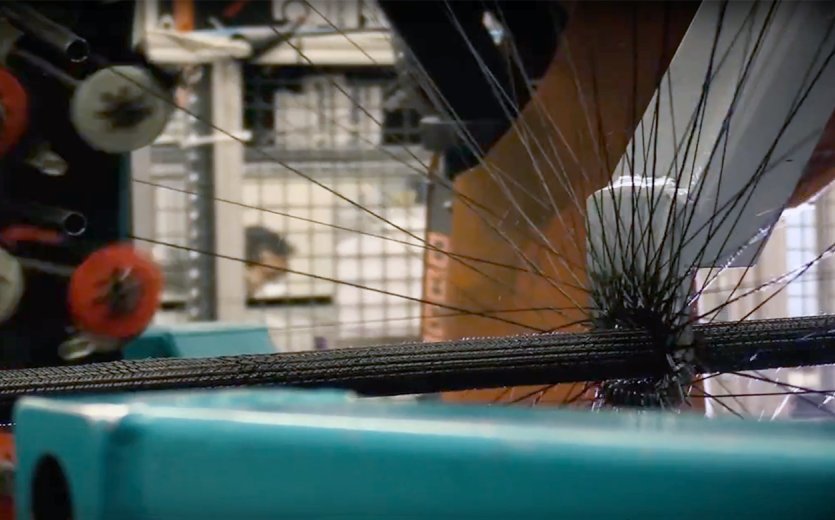

Im ersten Schritt wird der Kern der Felge gefertigt, um den später die Carbonfasern geflochten werden. Bevor die Fasern in der Flechtmaschine verbaut werden können, werden diese von den angelieferten Rollen auf die Maschinenrollen umgespult. Sind die 36 Faserrollen in der Maschine eingespannt, beginnt das „Stargate“ mit seiner Arbeit. Aus patentrechtlichen Gründen zeigen wir euch hier die Fertigung eines Hockeyschlägers, um euch das Prinzip näher zu erläutern. Der Kern wird in einer gleichmäßigen Geschwindigkeit durch das „Flechtauge“ geführt und die Fasern werden im exakt gleichen Winkel um den Kern geflochten. Hier besteht der Qualitätsanspruch, dass die Anordnung der Carbonfasern im exakt gleichen Winkel über die gesamte Felge erfolgt. Am Ventilloch wird die Felge mehrfach überflochten, um die Stabilität und den nahtlosen Übergang des Materials zu gewährleisten. Durch das kontinuierliche Produktionsverfahren ist die Felge an allen Stellen konstant stabil gefertigt.

Ist die Felge fertig geflochten, wird sie in eine Form gelegt. Unter Druck und Hitze der Form wird das Harz zugeführt. Die Bauweise der Form garantiert eine gleichmäßige Verteilung und Aushärtung der Materialien miteinander.

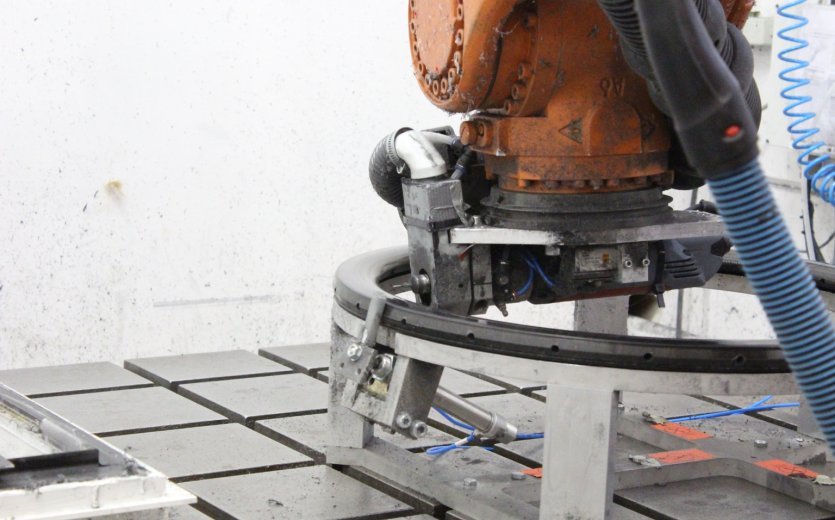

Weiter geht es mit der Nachbereitung der Felge. Der Kern der Felge wird jetzt geschmolzen und aus der Felge gelassen. Vollautomatisiert sind jetzt die Speichen- und Felgenlöcher an der Reihe. Diese werden mit Hilfe eines Roboters in die Felge gebohrt.

Im letzten Schritt kommt die Lackierung. Für unsere Felge kommt ein Klarlack zum Einsatz, der das Flechtwerk, daher auch die Produktbezeichnung, optisch zur Geltung bringen soll.

Klarlack für den Glanz

Optische Qualitätstkontrolle

Die Produktion der Nabe

Nabenbau aus Deutschland. Hier haben wir uns für eine Newcomer-Marke aus Süddeutschland entschieden. Der Gründer ist kein Unbekannter der Fahrradbranche und versteht sein Handwerk. Neben der Ingenieursleistung findet auch die Fertigung der Nabenkörper auf der anderen Straßenseite statt. Kurze Wege und Präzision sind zwei wesentliche Erfolgsfaktoren. So werden zum Beispiel alle Lager per Handarbeit in die Naben gepresst. Warum? Eine Maschine würde mit konstanter Kraft die Lager ins Nabengehäuse pressen und erkennt dabei keine Fehlertoleranzen, die in der Produktion der Lager und der Gehäuse auftreten können. Der geschulte Mensch erkennt dies sofort und kann der Ursache auf den Grund gehen. So ist ein perfekter Lagersitz und eine längere Lebensdauer gewährleistet

Im Freilauf wird auf das Ratchet Zahnscheibensystem zurückgegriffen. Durch Federkraft werden zwei Zahnscheiben mit jeweils 20 Zähnen aufeinandergedrückt. Durch die Anzahl der Zähne kann ein permanenter und gleichmäßiger Kraftschluss gewährleistet werden. Zum Einstellen des axialen Spiels der Nabe kommen die Tolerance Adjustment Caps zum Tragen. Mit dieser Technik kann das seitliche Spiel der Nabe schnell und einfach nachgestellt werden. Produziert werden die Freilaufkörper im anliegenden Maschinenbau-Unternehmen. Durch die örtliche Nähe können auftretende Probleme oder Toleranzen in der Fertigung umgehend besprochen und eliminiert werden.

Qualitätsstandards

Unsere bc Laufräder haben sich nicht nur in der Fahrpraxis bewährt. Um die Langlebigkeit der Laufräder zu simulieren, haben wir sie durch folgende Standard-Testszenarien laufen lassen:

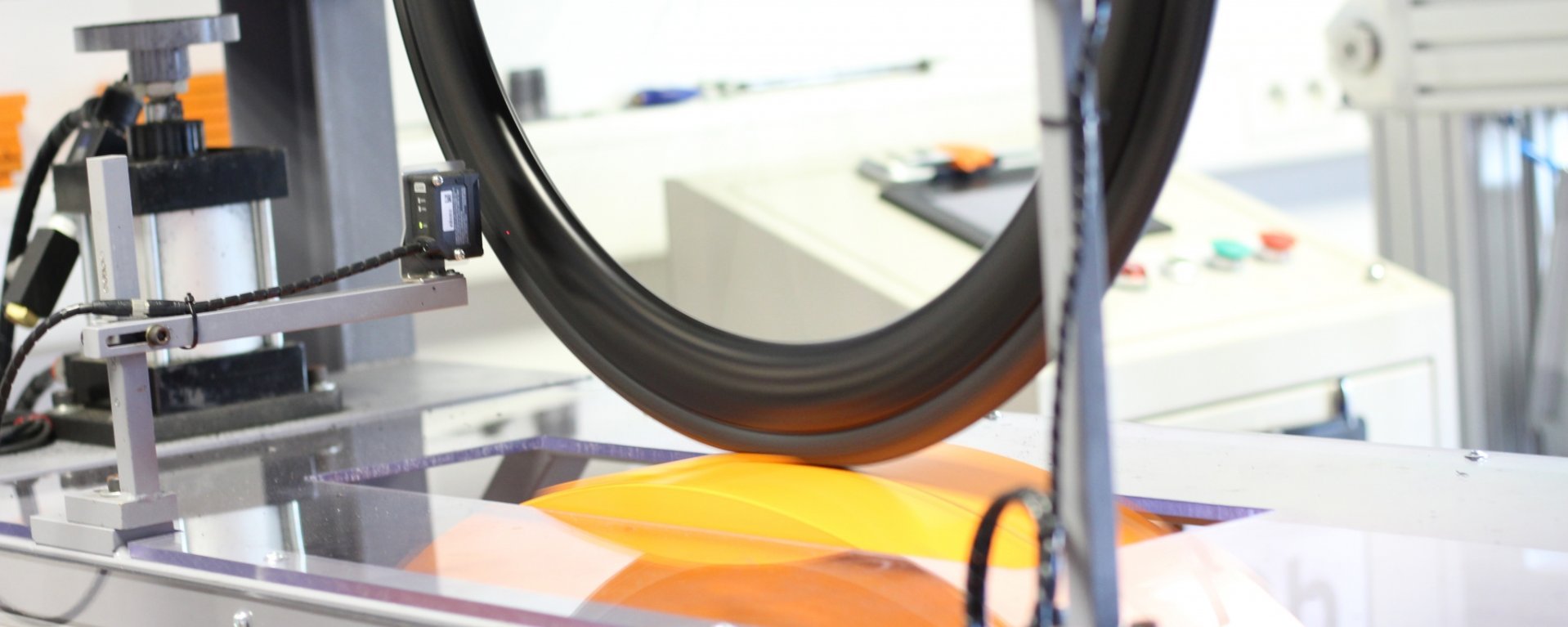

Wheel fatigue test / Trommelprüfstand

Auf dem Trommelprüfstand werden die auftretenden Kräfte im Fahrbetrieb simuliert. Neben dem Fahrergewicht und der Geschwindigkeit können die Impacts durch normierte Hindernisse den natürlichen Gegebenheiten nachempfunden werden. Für unseren Laufradsatz gelten laut Prüfprotokoll folgende Werte:

Wheel fatigue test / Trommelprüfstand

Ein Hinderniss entspricht mit der Höhe von 4,7 mm einem Impact. Das Laufrad muss 4.400.000 Impacts standhalten, um unserem Qualitätsanspruch gerecht zu werden.

Mögliche Schäden, die auftreten können, aber nicht aufgetreten sind:

- Bruch des Nabenflansches

- Bruch der Nabenachse

- frühzeitige Speichen- und/oder Nippel-Brüche

- Ausrisse der Felge, speziell an den Nippel-Löchern

- Reißen der Felge

- Lösen der Speichen

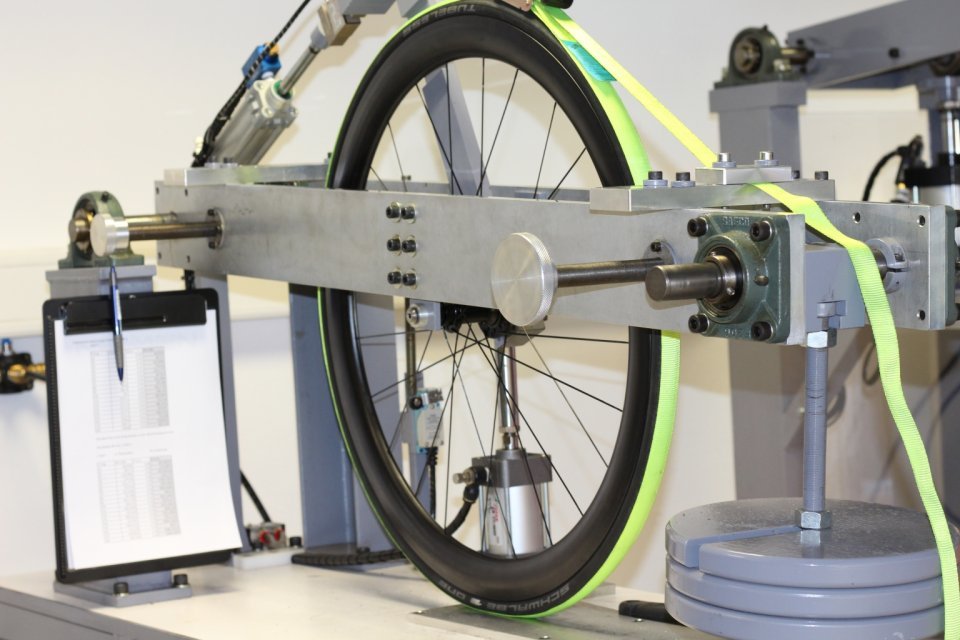

Drive fatigue test / Antriebstestmaschine

In diesem Test geht es um den sogenannten Ermüdungsversuch, also die Frage: Wann kommt der Freilauf an seine mechanische Grenze? Dazu wird das Hinterrad in einer Schwinge montiert und mittels eines Gurtes fixiert. Durch ein Gewicht wird die maximale Radaufstandslast simuliert. Nun wird ein Hebel auf den Freilauf montiert. Dieser wirkt mit der Kraft eines Durchschnittsrennradfahrers auf den Freilauf und simuliert das Antreten.

Drive fatigue test / Antriebstestmaschine

Drive fatigue test / Antriebstestmaschine

Die Nabe, das Speichengerüst und die Felge müssen in diesem Versuch 120.000 Zyklen standhalten, um den Test zu bestehen.

Rim Impact / Durchschlagstest

Mit dem Rim Impact / Durchschlagstest wird ein Durchschlag bis auf das Felgenhorn nachempfunden. Der seitliche Aufschlagswinkel beträgt dabei 20 Grad und kommt der Realität am nächsten.

Rim Impact / Durchschlagstest

Qualitätssicherung genießt den höchsten Stellenwert.

Das Projekt umzusetzen, hat uns allen super viel Spaß gemacht, doch das war nur die Pflicht. Jetzt kommt die Kür. Am Ende des Tages entscheidet der Markt über die Qualität eines Produktes.

Ein Laufradsatz muss für mich die Kraft meiner Beine auf die Straße bringen. Für mich ist das bc Flechtwerk so ein Laufradsatz und darum fahre ich ihn auch selber.

Du kannst also aufhören nach dem Haken bei dem LRS zu suchen. Wir stehen komplett hinter der Technologie, unseren Partnern und dem Produkt und sind der festen Meinung, der LRS verkörpert unseren Slogan zu 100 %: #deinbikebrauchtdas.

Ein Laufradsatz muss für mich die Kraft meiner Beine auf die Straße bringen.