Orange trifft Orange – bc zu Besuch bei SKS

Rennkompressor, Chromoplastics, Shockboard – das sind Produktnamen legendärer SKS Produkte, mit denen fast jeder Fahrradinteressierte in seiner Karriere schon mal zu tun hatte

Rennkompressor, Chromoplastics, Shockboard – das sind Produktnamen legendärer SKS Produkte, mit denen fast jeder Fahrradinteressierte im Laufe seiner Karriere schon mal zu tun hatte. Und Barry, Pascal, Marcel und ich durften deren Fertigungsstätte bei SKS in Sundern besuchen.

SKS Orange World

Gregor Heising vom Vertrieb empfängt uns herzlich und nimmt uns mit in die Orange World, den Showroom und das Schulungszentrum von SKS. Stilsicher in einer zum Designerloft umgebauten historischen Produktionshalle gibt es wirklich jedes aktuelle SKS Fahrradprodukt live und in Farbe zu sehen und zum Anfassen. Auch die lange Historie und die Wurzeln der Firma, die 1921 gegründet wurde und bereits seit 1932 Fahrradpumpen produziert, werden hier erlebbar gemacht und man kann das eine oder andere alte „Schätzchen“ bewundern.

Orange World zeigt alle SKS Produkte

Alter Vertreterkoffer mit Musterpumpen

Rennkompressor von 1976

Firmenhistorie zum nachlesen

Alles Made in Germany

Dass der Slogan „Made in Germany“ bei SKS absolut berechtigt ist, konnten wir im Anschluss in der Produktion feststellen. 98 % der Bauteile werden inhouse hergestellt, der kleine Rest von nahegelegenen Behindertenwerkstätten.

Angefangen bei dem rohen Kunststoffgranulat, das in großen Silos gelagert wird, gehen wir jeden Produktionsschritt nach und begleiten die Entstehung von Pumpen und Schutzblechen. SKS ist ein absoluter Spezialist in der Kunststoffverarbeitung. Mächtige, teils selbst vom eigenen Maschinen- und Werkzeugbau entwickelte Anlagen ziehen die Rohre oder spritzen das verflüssigte Granulat in jede benötigte Form.

Granulatsilos

Keine Geheimnisse- Wir durften uns alles angucken

Granulat

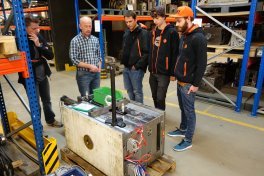

Marcel, Pascal, Barry bestaunen die massive Spritzgussform einer neuen Standpumpe

Kleinteile zur Pumpenproduktion

Der Maschinenpark und der Umfang der ganzen Firma, die ca. 600 Mitarbeiter beschäftigt, sind schon extrem beeindruckend. Entsprechend lang sind die Wege innerhalb der Firma, die über die Jahre stark gewachsen ist und mittlerweile die Fläche eines kleinen Stadtteils von Sundern einnimmt. Dazu muss man wissen, dass SKS nicht nur Fahrradteile produziert, sondern sich durch die enorme Kompetenz in der Kunststoffverarbeitung auch erfolgreich als Automotive-Zulieferer positioniert hat.

Spritzgussformen Herstellung

Industrieanlagen in allen Größen

Das Betriebsgelände ist riesig

Wir haben uns sehr gefreut, auch die Herstellung unseres liebsten SKS Produktes, des Rennkompressors, sehen zu dürfen.

Rennkompressoren vor der Endmontage

Begutachtung der Rennkompressor-Rohlinge

Rennkompressoren am laufenden Band

Im Gespräch mit den Entwicklern

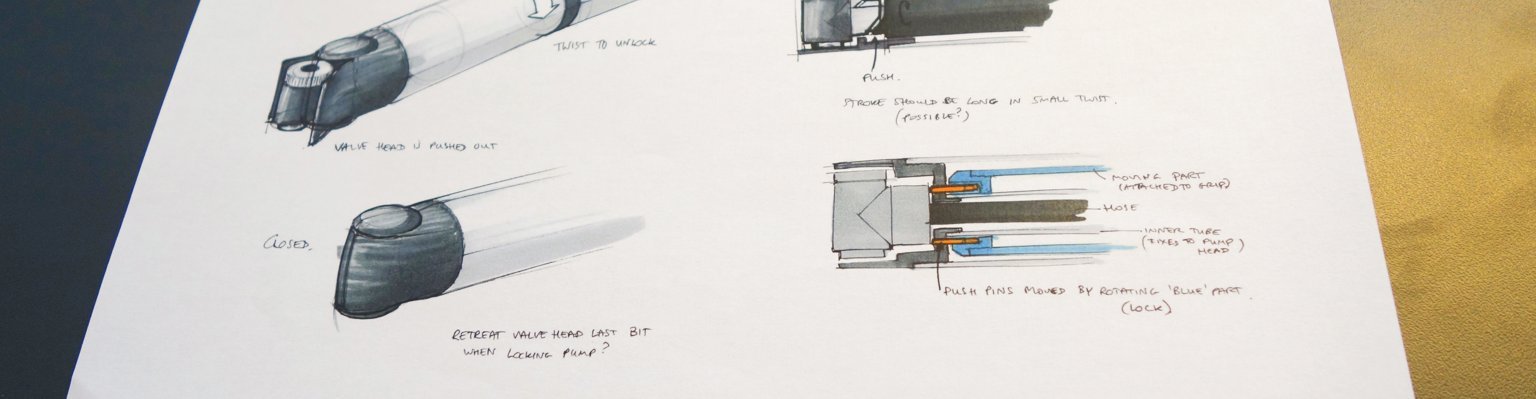

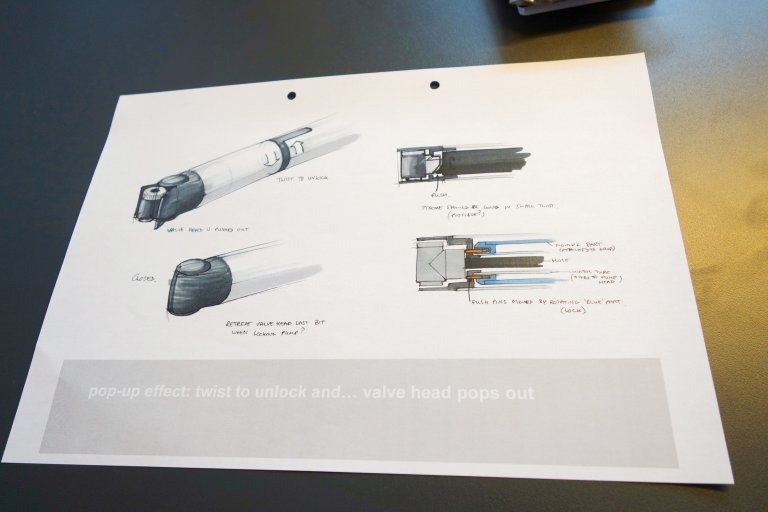

Hochinteressant war auch der Einblick in die Entwicklungsabteilung und das Gespräch mit den Konstrukteuren. Ausgehend von einer handgezeichneten Idee, die auch gerne mal beim Radfahren entsteht, werden neue Produkte im Rechner durchkonstruiert, Prototypen gebaut, in eigenen Testmaschinen gefoltert und danach weiter verbessert, bis zum Schluss das gewohnt perfekt funktionierende SKS Produkt herauskommt. Dazu Entwicklungsleiter Sven Kordes: „Wir konstruieren eine Pumpe mindestens zwei Mal.“ Hier wird nichts Halbgares auf den Markt gebracht.

Erste Produktidee als Handskizze

Explosionszeichnung des fertigen Produkts

Konstruktion im 3D-CAD Programm

Zum Schluss sind unsere Skills gefragt

Jetzt müssen Barry, Pascal und Marcel selber ran: Jeder bekommt eine Injex T-Zoom als Bausatz und es gilt, diese ordentlich zusammenzubauen. Pascal: „Ist doch Kindergarten.“ Barry: „Easy, her mit dem Kram!“

Doch ganz so einfach ist das gar nicht, wenn man es nicht jeden Tag macht, denn auch eine Minipumpe ist bereits recht komplex. So schafft es Marcel als Erster, die Pumpe zum Funktionieren zu bringen. Barry und Pascal müssen sich mit Platz zwei und drei begnügen, nachdem Vertriebsleiter Marcel Spork mit ein paar Tipps geholfen hat.

Marcel hat die Pumpe als erster fertig zusammengebaut

Barry preßt die Dichtung ein

Marcel Spork von SKS gibt hilfreiche Tipps

Da hätten sich die beiden besser vorher mal bei der "Sendung mit der Maus" angeschaut, wie das geht: http://www.ardmediathek.de/tv/Die-Sendung-mit-der-Maus/Luftpumpe-Teil-1-2/WDR-Fernsehen/Video?bcastId=22380500&documentId=27872010

Fazit

SKS ist eine in jeder Hinsicht beeindruckende Firma. Tradition und Moderne werden hier perfekt vereint und auf Schritt und Tritt spürt man den Hauch der Geschichte. Das gerade erschienene „50-Jahre“-Sondermodell des Rennkompressors unterstreicht dies nochmals.

Vielen Dank an Birgitt Puppe, Marcel Spork, Gregor Heising, Sven Kordes, Winfried „Winnie“ Geuecke und das gesamte Team von SKS, das sich dort so viel Zeit für uns genommen hat. Wir fanden es mega-interessant zu sehen, wie viel Aufwand in vermeintlich „einfachen“ Produkten wie Pumpen und Schutzblechen steckt.